- Wavelength Opto-Electronic社製品

- Laser Point社製品

- Ultra Photonics社製品

- Raytools社製品

- JPT Electronics社製品

- Namson Laser社製品

- EasternLogic社製品

- NamshanOpto社

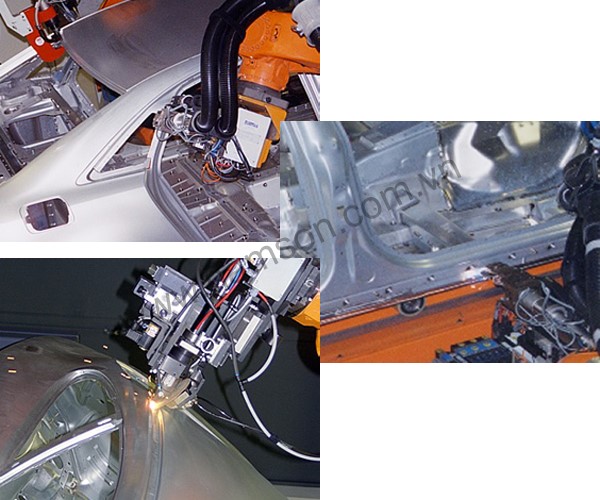

1980年代初頭以来、自動車産業は革新的な高出力レーザアプリケーションを支える原動力の1つとなっています。 この産業分野には、ビームの品質と信頼性に関して厳しい要件があります。 切断、溶接およびマーキングと共に、レーザには従来の技術と比較してかなりの利点があります。 柔軟性の向上と自動化の容易さは、この分野の中心的な要件を満たします。

最初のレーザは自動変速機の部品のような単純な円筒形の部品を溶接するのに使われました。 CO2レーザの使用は歪みを最小限に抑え、非常にコンパクトで手頃な価格のギアトレインを可能にしました。 今日、レーザは車体全体の加工に使用されています。 屋根の継ぎ目、ドアの溶接、ハイドロフォーム部品の3次元切断、ドアスプリングの焼なまし、デイ&ナイトパネルのマーキングは、幅広い用途の中のほんの一例です。

今日、路上にはレーザが照射されていない近代的な自動車はありません。 レーザ溶接されたテーラードブランク、ギアコンポーネント、車のキーなど、用途は多岐にわたります。 その過程で、最新のスキャナー技術の採用は、レーザ技術の既知の利点以外にますます重要な役割を果たしています。 そのようなスキャナーは、ビームの最大効率を可能にし、したがって生産性を向上させています。 1分あたり200個までの溶接継手とわずかな溶接休止時間で、例えば、大容量の遠隔溶接は、主に自動車の後部座席の生産に定着しました。

可能な限り最短の時間で、どんな形状のマルチスポット溶接でも、非常に広い作業スペースでダイナミックビーム溶接システム(リモートまたはスキャナー溶接システム)を使用して生成することができます。 このシステム技術は、特に自動車のシートやマウントの製造に適用されています。

最新のロボットに関連した柔軟な光ファイバーは、適用される材料や金属ゲージに関係なく、キャリッジの高度に自動化された溶接に最適なツールです。

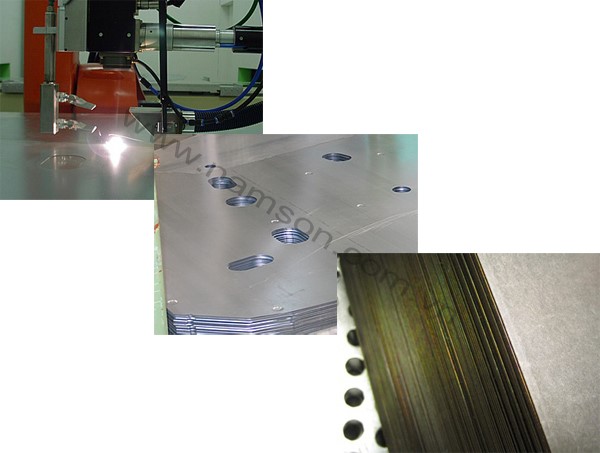

レーザによる金属製ブランクのテーラードブランクへの溶接は、すでに長い間標準的なレーザの用途となっています。 それによって、線形および非線形の接合部が生成されます。

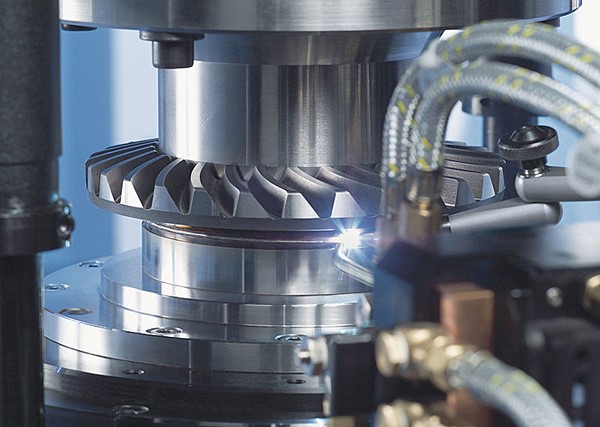

レーザを使用したギア部品の溶接は、メンテナンスコストが低い、ワークの歪みが少ない、柔軟性が高い、自動化が簡単であるなどの利点により、すでに昔から確立されています。

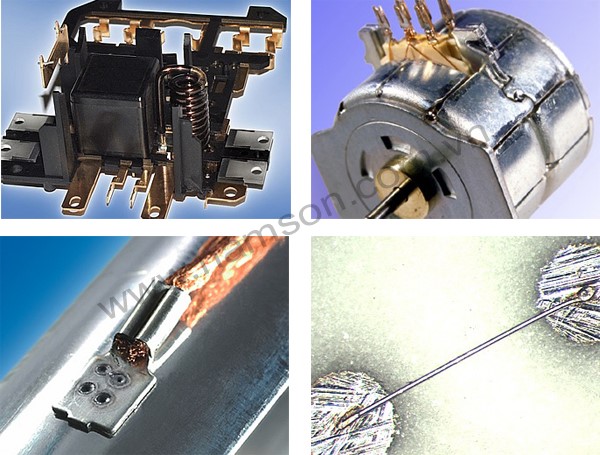

レーザによるスポット溶接およびシーム溶接は、例えば、センサーおよびエアバッグデトネータ用のスパークプラグコネクターおよびパワーエレクトロニクスに接触するときの、粒子状、機械的および電気機械的なワークピースに主に適用されます。 また、強く締め付けられたネジ留め具は、精密溶接によって交換されます。 多くの場合、銅やアルミニウムを処理する必要があるため、最大20 kWの高いパルスピークパワーが適用されます。

トランスミッション溶接は、接合部を接合相手の内側部分に完全に移動させ、最小限の入熱で作業し、完璧な表面を残します。 このようにして、敏感な部品、例えばセンサーも耐ガス溶接できます。 レーザを用いたプラスチック溶接の最もよく知られた用途分野の1つは、今日一般的な自動車のキーです。 レーザは、熱可塑性および熱可塑性エラストマーのすべての接着剤を圧着し、高い安定性で溶接します。

自動車メーカーは、高品質の刃先、材料への入熱が少ないこと、自動車の周りでさまざまな工作物を扱う際の高い処理速度など、レーザ切断の利点を活用しています。 これにより、さまざまな材料が加工されます。多数の金属のほかに、エアバッグクロスや室内部品用の複合材などの材料もレーザで切断されます。 自動化の可能性が高いため、複雑なワーク形状やさまざまな刃先も簡単に作成できます。

エアバッグ布のレーザ切断は、速い切断に加えて布が切断エッジで直ちに溶融されるという利点を有し、それにより擦り切れを回避することができます。

現代のロボット工学と固体レーザおよび光ファイバーとの組み合わせにより、アンテナ用開口部または左右ロッドなどの必要な切り欠き部もまた複雑な自動車の幾何学的形状に適用することができます。

鋼、軽合金、プラスチック、複合材料、天然繊維 - 現代のコンパクトカーは、さまざまな材料で作られた10,000以上の部品で組み立てられています。 それらの多くは、品質保証とトレーサビリティ要件のために独自のマークを付けなければなりません。 マーキングは自動車全体の寿命を凌駕し、さらには石油、燃料、または高温にさらされても耐える必要があります。 自動車工学で使用されるほとんどの材料では、レーザマーカーは高コントラストで耐久性のあるマーキングを追加することができます。 レーザマーカーは、生産ラインに完全に統合されているだけでなく、小さな部品を高いスループットでマーキングするためのスタンドアロンソリューションでも使用されています。 柔軟なソフトウェア制御のプロセスにより、あらゆる種類の個別マーキングコンテンツが可能になります。

プラスチック部品のデイ&ナイトレーザマーキングは、自動車産業や家電製品で広く使用されています。 レーザマーカーは、多層コーティングされた透明部品から特定のラッカー層を選択的に除去します。 その柔軟性と製造コストの低さから、レーザデイ&ナイトマーキングはほぼ完全に二成分射出成形に取って代わりました。

ワークの直接マーキングが適用できない場合は、ラベルマーキングが使用されます。 数秒以内に、レーザは特別に開発されたラベルに英数字のテキスト、シリアル番号、バーコードをジャストインタイムで表示します。 マーキング内容とラベル形状は自由にプログラム可能です。 マーキング後、ラベルはキャリアフォイルを傷つけずに切り取られます。

CO2レーザは、シリアル番号、マトリックスコード、その他の英数字情報をタイヤに刻印します。 これにより、タイヤメーカーと顧客は製造後何年も経っても個々の製品を識別することができます。 レーザマーキングは耐摩耗性があり、タイヤ構造には影響しません。