- Wavelength Opto-Electronic社製品

- Laser Point社製品

- Ultra Photonics社製品

- Raytools社製品

- JPT Electronics社製品

- Namson Laser社製品

- EasternLogic社製品

- NamshanOpto社

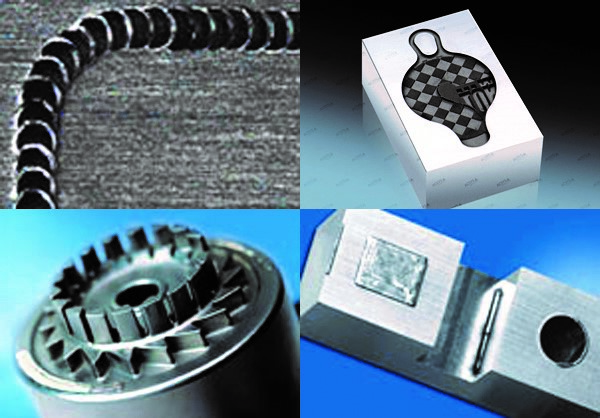

レーザ溶接は、高品質で効率的な補修や成形、打ち抜き、ダイカスト工具としての地位を確立しています。

レーザは、特定の応力がかかっている箇所の工具や部品を選択的に硬化させます。 耐久性のあるマーキングのために、マーキングと彫刻機能を提供します。

レーザによる修理や金型の加工は現場で行うことができ、最小限の前処理と後処理しか必要とせず、新しい条件に合った材料品質を達成します。レーザは手動のフィラーワイヤーをスポット精度と高強度でワークピースに溶接します。 線径0.1 mm?0.8 mmの表面処理が可能です。非常に局所的な熱影響、急速な加熱および冷却、パルス整形によるビームパワーエネルギーの正確な制御・・・・これらすべての要因がワークピースに最小限の熱負荷しか与えません。亀裂の影響を受けやすい材料の場合、金型を予熱する必要はありません。

傾斜調整可能な加工用光学部品により、金型を回転させたり傾斜させたりすることなく、垂直面、狭い形状、複雑な領域まで加工することができます。 多くの場合、引抜きダイスを用いた溶接シームの容易なペースト加工で十分です。 経験上、レーザ溶接システムは、たまにしか使用されない場合でも短期間で成果を上げます。 これは製造業者に適用されます(損傷した金型の複雑で高価で時間のかかる輸送、および外注先による修理費用を節約できます)。

傾斜調整可能な旋回光学系は、レーザビームを様々な角度で2つのレベルで傾斜させるため、ワークピースを回転または傾斜させることなく垂直面、アンダーカット、深い溝などを実現します。

Area-Fill?は、3次元空間でのあらゆる表面溶着溶接を可能にする自動ミスアライメントです。

設定曲線内でも溶接スポット間の永久距離は、軸のプロセス速度に適応した溶接スポットシーケンスによるものです。

レーザ彫刻には、伝統的な彫刻方法よりも加工上で数多くの利点があります。 大きな利点の1つは、切削工具がマーキングを生成する非接触で高度に集光された光線であるということです。このため、工具に磨耗や裂けが少なく、金型の損傷や変形の危険性を減らします。さらに、レーザ光線は磨耗しないので、非常に正確で再現性のある彫刻を作り出すことができます。例えば、刻印や機械的な彫刻などを、はさみのようなピンを使用して画像を金属に切断または引っ掻く従来の方法では、このレベルの工具の手入れと再現性にもっと問題があります。その他の利点は次のとおりです。

弊社のレーザシステムはまっすぐな視線だけを必要とし、事実上、他の伝統的な方法が失敗するあらゆる複雑な型の表面を刻む機能を備えています。部品の位置決めを5軸制御で行うことで、金型の垂直面でも引出し線にアンダーカットが発生しないようにします。

高精度3Dレーザ彫刻の一例として、デザイナージップのスライドハンドルに金型を挿入します。サイズが小さく構造要素が高解像度であるため、例えば、フライス加工によって構造を機械的に作成することは、一般的には非常に時間がかかるか、または単に不可能です。

自動車産業における識別目的のためのマーキング要件は、金型および金型製造にあった柔軟なソリューションが求められます。金型の永久的なマーキングに加えて、頻繁に変化する内容を有する日付刻印、頭文字刻印およびマークをレーザで迅速かつ費用効果的に製造することも可能です。