レーザマーキングシステム仕様検討項目

レーザマーキングシステム(マーカー)は、レーザ加工機のもっとも基本となるシステムです。印字・刻印のほか、切断(カッティング)、溶接(ウェルディング)、スクライビング、穴あけ(ドリリング)、彫刻、皮膜や塗装剥離、錆等の除去、アブレーションなど、様々な応用があります。しかしながら、その基本構成は同じです。応用や加工対象物等によって、レーザの種類やパワー、パルス幅、ビームの大きさや焦点スポット等の光学系を変えます。

ここでは、レーザマーキングシステム(マーカー)に代表されるレーザ加工機の仕様を考える場合の検討すべき(明確にすべき)ポイントについて記載します。

レーザ加工機をご検討されている場合にご参考にしていただければ幸いです。

なお、まだ具体的に仕様が決まっていない場合や、既存システムのレーザをJPT社のレーザに切り替えたい場合、こんなことがしたいというような場合には、以下の簡易な【レーザ加工機製作検討依頼書】に記載して、弊社までご相談下さい。

【レーザ加工機製作検討依頼書】のダウンロード

1.レーザマーカーの一般的な構成

レーザマーカーを製造ラインに導入するためには、レーザマーカー本体のほかにも、ワーク(マーキング加工対象物)の加 工内容、加工方法、位置決め方法などをはじめ、現実的には、ワーク位置決め装置(真空吸着等)、製造ラインとのイン

ターフェース、ワーク(マーキング加工対象)の位置決め装置(真空吸着等)、位置確認用のカメラおよびその画像処理装置、アシストガス、集塵装置、 その他の周辺機器、配電等を加えた一連のシステムとして検討する必要があります。

当社では、レーザマーカーだけでなく、お客様のそれぞれのご要望やご事情に応じた製造ライン全体のシステム構築のため

のお手伝いをしております。お気軽にご相談ください。

ここでは、ご要求のレーザマーカーシステムを構築するため、そのもっとも基礎となるレーザマーカーの各構成要素別に仕様を明確にしていきます。

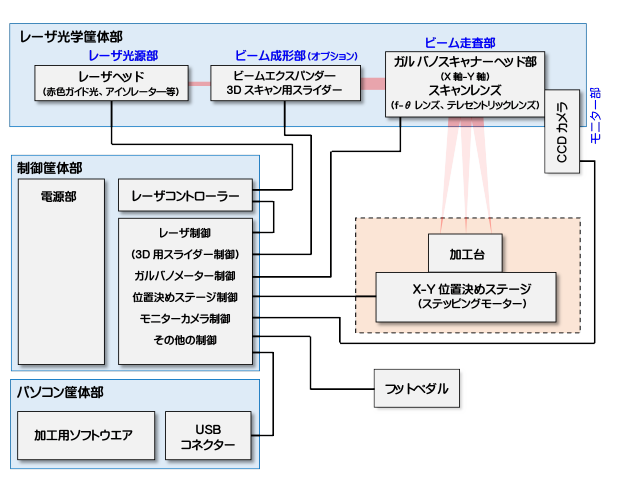

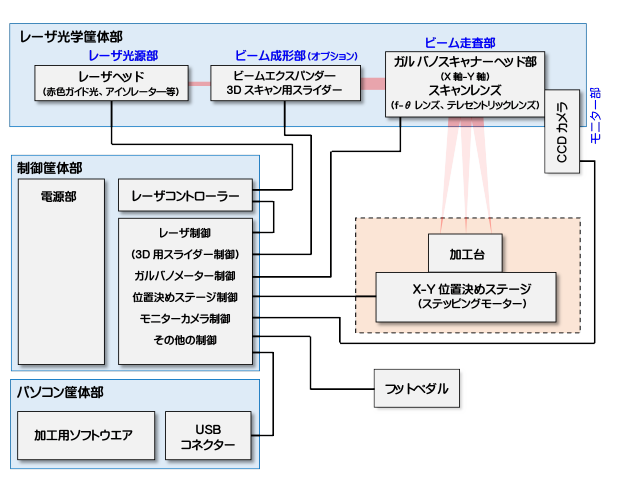

以下は、標準的なファイバーレーザマーカーの構成図です。

ファイバーレーザマーキングシステムは、構成図に示すような3つの主要モジュールで構成されています。

1)レーザ光学筐体部(レーザ光源部、ビーム整形部、ガルバノメータースキャナーヘッド部)

2)制御筐体部(電源部、レーザ制御部、その他制御部)

3)パソコン筐体部(ソフトウエア、制御カード)

2.レーザマーカーの総合仕様

レーザマーカー本体の仕様を考える前に、レーザマーカーシステムのニーズを整理します。

| 全体ニーズの内容 |

要素 |

要求ニーズ |

| 何に加工したいのか |

材料(金属、樹脂、シリコン、木材など) |

|

| どのような加工がしたいのか |

文字(英数字、記号、ひらがな、カタカナ、漢字)、QRコード、作図、CAD等 |

|

| アプリケーションは何か |

各種マーキング、切断、溶接、彫刻、皮膜・塗装剥離、アブレーション、スクライビング、穴あけ等 |

|

| どの程度の精度が必要か |

|

|

| どの位のスポットサイズが必要か |

|

|

| どの位の速度が必要か |

|

|

3.レーザマーカーの各構成要素別仕様

(1)レーザ光学筐体部(レーザ光源部、ビーム整形部、ガルバノメータースキャナーヘッド部)

a) レーザ光源部

| 項目 |

おもなポイント |

要求仕様/要求事項 |

| 波長 |

素材/マテリアル |

|

| パワー(エネルギー) |

加工の深さ、加工除去量等 |

|

| パルス幅(パルス長) |

ピークパワー、加工の深さ |

|

| パルス繰返し |

加工速度 |

|

| ビーム径 |

加工精度 |

|

| ビーム品質(M2) |

最小スポット径 |

|

| 赤色ガイド光 |

(要・不要) |

|

b) ビーム整形部(オプション)

| 項目 |

おもなポイント |

要求仕様/要求事項 |

| フォーカススポットサイズ |

ビームエクスパンダ―の倍率 |

|

c) ガルバノメータースキャナーヘッド部

| 項目 |

おもなポイント |

要求仕様/要求事項 |

| 加工サイズ |

スキャン領域(加工領域) |

|

| 加工の方向 |

f-θレンズ |

|

| 垂直落射の必要性 |

テレセントリックレンズ |

|

| 加工速度 |

スキャン速度 |

|

| 加工精度 |

アナログまたはデジタル |

|

| ワークまでの距離 |

レンズの焦点距離 (EFL) |

|

| 三次元スキャン |

2Dスキャナーまたは3Dスキャナー |

|

ガルバノメータースキャンヘッドには、X-Y 2軸スキャニングヘッドとX-Y-Z 3軸スキャニングヘッドがあります。

Z軸の制御の必要性によって、光源側を変動制御するのか、ワーク側を変動制御するのか、またはロボットアームに搭載するなどして両方を変動制御するのかが変わります。

以下に、当社取扱のWavelength社製3Dデジタルスキャナーのスキャンエリアと最小スポット径の例を示します。

| F-20シリーズ (開口径:20mm) |

F-30シリーズ (開口径:30mm) |

| スキャン領域 (mm) |

最小スポット径(mm) |

スキャン領域 (mm) |

最小スポット径(mm) |

| 100x100x20 |

0.014 |

200x200x40 |

0.017 |

| 200x200x40 |

0.022 |

300x300x60 |

0.022 |

| 300x300x60 |

0.031 |

400x400x60 |

0.026 |

| 400x400x60 |

0.040 |

500x500k60 |

0.031 |

| 500x500x60 |

0.049 |

600x600x80 |

0.037 |

| 600x600x80 |

0.058 |

1000x1000x80 |

0.064 |

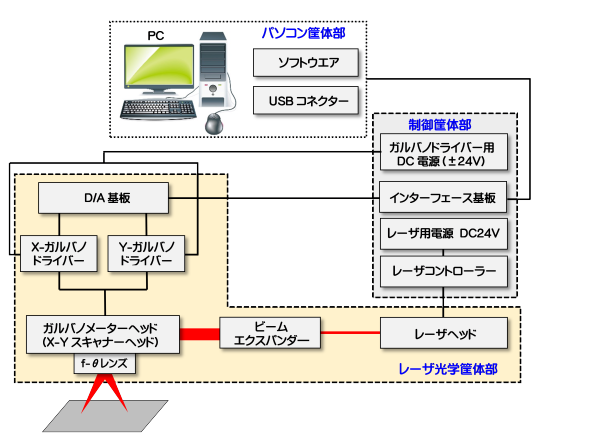

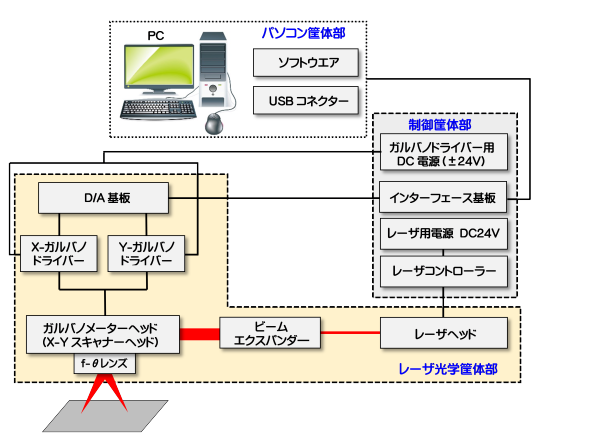

以下に、2Dスキャナーの構成概念図の例を示します。

(2)制御筐体部(電源部、レーザ制御部、その他制御部)

制御筐体部には、レーザ光源、赤色ガイド光、ガルバノメーターマーキングヘッド等のすべての電源を供給する電源部、レーザ光源制御エレクトロニクス、

ガルバノメータースキャナーヘッド部制御ボード、その他、制御エレクトロニクスが内蔵されています。

(3)パソコン筐体部(ソフトウエア、制御カード)

パソコン筐体部は、windows-OS搭載のPC(ノート型またはディスクトップ型)にソフトウエア、グラフィックカード等で構成されています。

ソフトウエアや制御カードが多数市販されていますが、当社では、経済的な「EzCad」をお勧めしています。アプリケーションに応じて、いろいろな機能が装備されています。

使い方は、次の動画を参照ください。

https://www.youtube.com/watch?v=gPcEczQcBHs

(4)その他の構成要素

その他の構成要素としては、加工台、アシストガス等の火口周辺およびモニター部などがあります。

1) 加工台

2) アシストガスとダクト(集塵)

3) モニター部

これらも、必要な仕様をできる限り明確にする必要があります。

1) 加工台

| 項目 |

おもなポイント |

要求仕様/要求事項 |

| X-Y軸位置決め |

位置決めの必要性 |

|

| ガルバノスキャナーとの連携 |

2Dまたは3Dスキャナー |

|

| X-Y軸位置決めのメカニズム |

手動または自動 |

|

| X-Y軸位置決めストローク |

スキャン領域との関係 |

|

| X-Y軸位置決め精度 |

|

|

| X-Y軸位置決め安定性 |

|

|

| Z軸位置決め |

位置決めの必要性 |

|

| ガルバノスキャナーとの連携 |

2Dまたは3Dスキャナー |

|

| Z軸位置決めのメカニズム |

手動または自動 |

|

| Z軸位置決めストローク |

|

|

| Z軸位置決め精度 |

|

|

| Z軸位置決め安定性 |

|

|

| 加工台のサイズ |

ワークとの関連 |

|

| 貫通加工時の保持 |

貫通時の浮き固定 |

|

| ワークの固定方法 |

機械式、マグネット式等 |

|

| ワークの回転機能 |

|

|

2) アシストガスとダクト(集塵)

| 項目 |

おもなポイント |

要求仕様/要求事項 |

| アシストガスの必要性 |

|

|

| アシストガスの種類 |

エアー、窒素ガス |

|

| 集塵機の必要性 |

|

|

| 集塵機の位置 |

|

|

| 脱臭機能の必要性 |

|

|

| エアーフィルター |

|

|

3) モニター部

| 項目 |

おもなポイント |

要求仕様/要求事項 |

| CCDカメラ |

解像度、倍率 |

|

| 画像処理 |

位置決め精度の確認 |

|

| ガルバノスキャナー補正 |

自動補正 |

|